PP風管塑性加工的工藝及方法

瀏覽: |

2025-08-11 11:08

PP風管塑性加工的工藝及方法

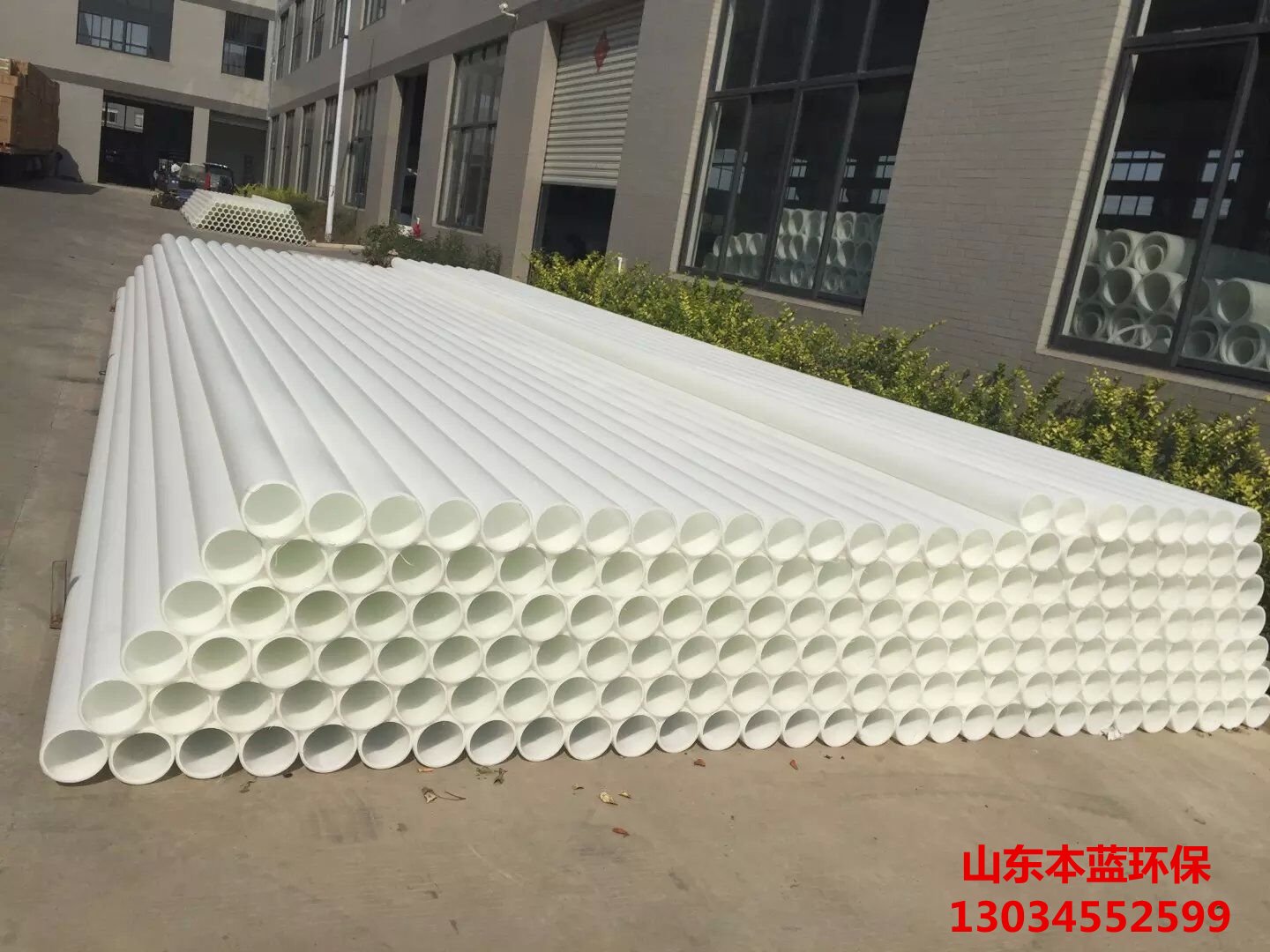

聚丙烯(PP)作為一種輕質(zhì)、耐腐蝕且具有******機械性能的熱塑性塑料,在通風系統(tǒng)中被廣泛應用為風管材料。其******的物理化學性質(zhì)使得PP風管不僅能夠滿足基本的輸送需求,還能適應多種復雜的安裝環(huán)境。本文將深入探討PP風管塑性加工的主要工藝和方法,包括原料準備、成型技術(shù)、后處理以及質(zhì)量檢測等環(huán)節(jié),旨在為相關(guān)從業(yè)者提供全面的指導與參考。

一、原料選擇與預處理

1. 原材料***性分析

***質(zhì)的PP樹脂是生產(chǎn)高性能風管的基礎(chǔ)。選用分子量分布均勻、流動性適中且添加劑合理的顆粒狀原料至關(guān)重要。這些添加劑通常包括抗紫外線劑、抗氧化劑和穩(wěn)定劑,以提高產(chǎn)品的耐候性和使用壽命。此外,根據(jù)具體應用場景的需求,可能還需要加入阻燃劑或增強填料以***化***定性能指標。

2. 干燥處理

由于PP容易吸濕,因此在加工前必須進行充分的干燥處理。一般采用熱風循環(huán)烘箱或除濕干燥機,確保水分含量低于0.02%,以避免成型過程中出現(xiàn)氣泡、銀紋等缺陷,從而保證制品的內(nèi)部質(zhì)量和外觀光潔度。

二、主要成型工藝

(一)擠出成型法

這是***常見的一種PP風管生產(chǎn)方式,適用于連續(xù)化***規(guī)模制造。通過單螺桿或雙螺桿擠出機,將熔融狀態(tài)的物料強制通過口模形成所需截面形狀的管材。關(guān)鍵參數(shù)包括溫度控制(各區(qū)段設(shè)定不同)、螺桿轉(zhuǎn)速調(diào)節(jié)以及牽引速度匹配,三者需協(xié)同作用才能獲得尺寸***、壁厚均勻的產(chǎn)品。同時,在線定徑裝置如真空水槽可幫助快速冷卻定型,提高生產(chǎn)效率。

(二)注塑成型法

對于復雜結(jié)構(gòu)的部件或者小批量定制化產(chǎn)品,則更傾向于使用注塑工藝。該過程涉及高壓注射系統(tǒng)將融化后的塑料注入密閉模具腔體內(nèi),待冷卻固化后開模取出成品。設(shè)計合理的流道系統(tǒng)和排氣槽有助于減少應力集中現(xiàn)象,提升零件強度;而多腔模的應用則能顯著增加單位時間內(nèi)的產(chǎn)出量。

(三)焊接連接技術(shù)

在實際安裝過程中,經(jīng)常需要對不同長度的管道進行拼接。此時可采用熱板焊接、電熔焊接等方式實現(xiàn)牢固密封的效果。其中,熱板焊接利用加熱金屬平板使兩端接觸面熔化融合在一起;電熔焊接則是借助預埋在接頭處的電熱絲產(chǎn)生熱量來完成粘接作業(yè)。兩種方法均要求操作人員具備一定的專業(yè)技能,以確保連接處的強度不低于母材本身。

三、二次加工與表面處理

為了使PP風管更***地服務(wù)于***定場合,有時還需要對其進行進一步的處理。例如,通過機械切割設(shè)備按照圖紙要求裁切成指定長度;利用砂輪打磨去除毛刺飛邊;甚至可以通過印刷標識來區(qū)分流向方向等信息。另外,針對某些***殊環(huán)境的應用,還可以考慮涂覆防護層以增強耐磨性或其他功能***性。

四、質(zhì)量控制措施

在整個生產(chǎn)過程中實施嚴格的質(zhì)量監(jiān)控是非常必要的。從原材料進廠檢驗開始,到中間工序抽檢直至***終成品測試,每一個環(huán)節(jié)都不可忽視。常用的檢測手段有尺寸測量、壓力試驗、泄漏檢查等,目的是確保每一件出廠的產(chǎn)品都能達到設(shè)計標準和使用要求。***別是對于承壓部件來說,更要經(jīng)過長時間的靜壓保持測試,驗證其長期使用的可靠性。

綜上所述,PP風管的塑性加工工藝涵蓋了從原料篩選到成品出廠的一系列復雜步驟。通過對各個環(huán)節(jié)的有效控制和技術(shù)改進,可以不斷提升產(chǎn)品質(zhì)量和生產(chǎn)效率,滿足日益增長的市場對高效節(jié)能型通風系統(tǒng)的需求。隨著新材料新技術(shù)不斷涌現(xiàn),未來PP風管的應用前景將更加廣闊。